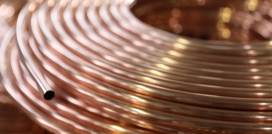

کارخانه لوله مسی

شرکت بابک مس ایرانیان در سال 1390 پروژه احداث خط تولید لوله مسی به روش (UP CAST) CAST DRAW را شروع و در سال 1393 راه اندازی اولیه آنرا آغاز نمود.

- این روش جدید ترین و پیشرفته ترین روش تولید لوله مسی در دنیاست که با تغییرات تکنولوژی ایجاد شده ، فرایند تولید لوله را کوتاه تر نموده و در نتیجه قیمت تمام شده کالا را کاهش می دهد.

- این کارخانه در زمینی به مساحت 6 هکتار و زیر بنای 10000 متر ساخته شده است.

- تکنولوژی ریخته گری آن جزو پیشرفته ترین تکنولوژی های روز دنیا بوده که از شرکت UP CAST فنلاند خریداری شده و تجهیزات کشش لوله از ASMAG اتریش خریداری شده است. با توجه به تکنولوژی پیشرفته، این کارخانه توان تولید لوله مسی با بهترین کیفیت و مطابق استانداردهای روز دنیا بخصوص استانداردهای بین المللی ASTM، EN،JIS جهت تأمین نیاز کامل صنایع داخلی و منطقه خاور میانه را دارا می باشد.

| مشخصات کارخانه لوله مسی | |

|---|---|

| ظرفیت کارخانه | 12000 تن |

| محصولات | انواع لوله های مسی از قطر 4.76 تا 28.57 |

| روش تولید | Cast & Draw |

| سازندگان تجهیزات اصلی | Asmag, Atbin, Upcast |

| مکان کارخانه | کیلومتر 23 شمال شهرستان شهربابک |

| وسعت کارخانه | 6 هکتار زمین و 10000m2 زیربنا |

• ذوب و ریخته گری :

تولید لوله مسی در این روش با ریخته گری توسط کوره UP CAST آغاز می گردد. در این مرحله کاتد درجهA در کوره ذوب 9 تنی ذوب شده و پس از آلیاژ سازی مناسب(اضافه نمودن کاپرفسفر)، مذاب به کوره ریخته گری 14 تنی نگهداره منتقل می شود. بعد از این مرحله، با روش ریخته گری سر بالا (UP CAST) لوله های مادر( اولیه)، با ابعاد OD38/ID33 و OD52/ID47 مستقیماً ریخته گری شده و به سبدهای مخصوص منتقل می گردند.

• کشش اولیه (Drawing) :

قطر و ضخامت محصول لوله های اولیه تولیدی در مرحله قبل بر اساس طراحی فرآیند محصول ، توسط دو دستگاه کشش 120 کیلو نیوتنی ساخت شرکت ASMAG اتریش، کاهش می یابد .

• آنیل میانی (Annealing) :

به دلیل اینکه فرآیند کشش لوله در حالت سرد انجام می گیرد ،تنش های پسماند در لوله ایجاد می شود ، لذا جهت آزاد سازی این تنش ها ، لوله های کشیده شده از داخل کوره آنیل عبور نموده و تنش های آن آزاد می گردد . این کوره نیز ساخت شرکت ASMAG اتریش می باشد .

• کشش دورانی (Spinner Block) :

جهت سایز نمودن نهایی ، لوله های کشیده شده در مرحله قبل به دو دستگاه اسپینر بلاک منتقل می شوند. این دستگاه توانایی تولید لوله هایی با قطر 4 تا 30 میلی متر را دارا می باشد. این دستگاه ها نیز ساخت شرکت ASMAG اتریش می باشند.

• تراز پیچ (Level Winder) :

پس از سایز نمودن لوله ، لوله هایی که بایستی به بازار عرضه شوند به این ماشین منتقل می شوند. در این مرحله لوله از دستگاه Eddy Current عبور کرده و نقاطی از لوله که احتمال وجود عیب دارد توسط دستگاه علامت گذاری می شوند، دستگاه Eddy Current مورد استفاده ساخت شرکت Foerster آلمان می باشد. تعداد این عیوب طبق استاندارد کنترل می گردد. سپس لوله به صورت کویل های 70-250 کیلوگرمی پیچیده می شود. کلیه تجهیزات این دستگاه نیز ساخت شرکت ASMAG اتریش می باشند.

• دستگاه نهایی (Finishing):

در این دستگاه لوله ها با توجه به سفارش مشتری، به شاخه و یا پن کیک تبدیل می گردند. در این مرحله لوله از دستگاه Eddy Current عبور کرده و نقاطی از لوله که احتمال وجود عیب دارد توسط دستگاه جداسازی می شوند، دستگاه Eddy Current مورد استفاده ساخت شرکت Foerster آلمان می باشد. این دستگاه قابلیت تولید لوله شاخه تا طول 2/5 تا 6 متر و لوله پن کیک از طول 15 تا 50 متر را دارا می باشد. این دستگاه نیز ساخت شرکت ASMAGاتریش می باشد .

• بخش آنیل نهائی

در این مرحله لوله های کویل و پن کیک جهت بازیابی خواص فیزیکی محصولات مانند قابلیت ماشین کاری ، خواص الکتریکی ، قابلیت سرد کاری و ایجاد سطحی براق ، در کوره آنیلینگ نهائی تا دمای مناسب گرم شده و سپس در آن دما نگهداری شده و سرانجام با سرعت مناسب تا دمای محیط سرد می شود . در این کوره با خارج کردن گاز اکسیژن و دمیدن گاز نیتروژن از اکسید شدن مس جلو گیری می شود .